站内公告:

联系我们CONTACT

2025-12-16 点击量:0

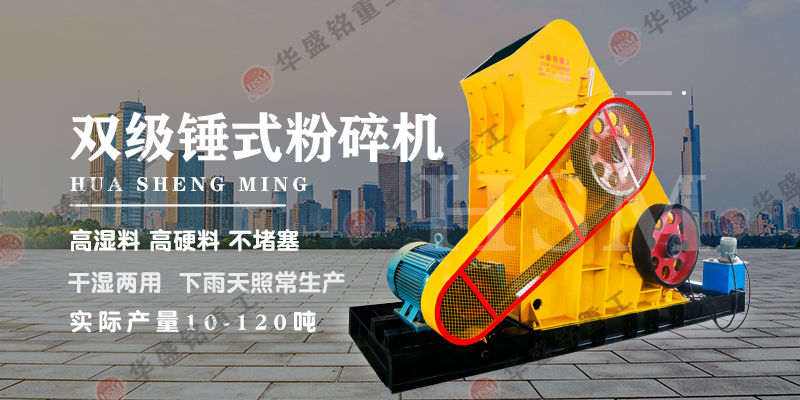

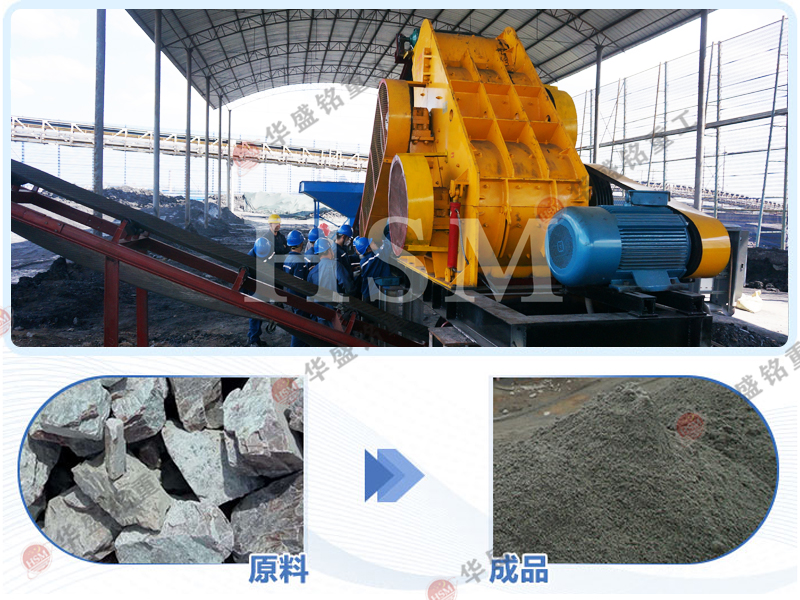

在钢铁工业的副产品处理中,钢渣的资源化利用一直是个重要课题。传统钢渣处理工艺往往需要多级破碎、筛分、磁选等复杂流程,不仅能耗高、效率低,还容易造成设备磨损严重。近年来,随着一次成型理念的兴起,双级转子粉碎机(又称双转子粉碎机)因其独特的结构设计和效率高的粉碎能力,逐渐成为钢渣破碎领域的明星设备。本文将深入剖析双级锤式粉碎机的工作原理、结构特点及其在钢渣破碎中的应用优势。

一次成型是指将大块钢渣直接投入粉碎设备,在单次通过过程中完成粗碎与细碎,直接产出符合后续利用要求(如粒径≤5mm或≤10mm)的成品颗粒,无需中间环节的二次破碎或返料循环。

传统破碎流程通常为:颚破 → 反击破/锤破 → 振动筛 → 返料 → 再破碎,流程长、占地大、电耗高。而“一次成型”技术旨在简化流程、降低能耗、提升效率,这对设备提出了较高要求——兼具冲击、研磨与自筛分功能。

双级转子粉碎机由以下核心部件组成:

上下两级转子系统:上转子为粗碎级,下转子为细碎级,两套转子同轴或平行布置,独立驱动或共用电机。

锤头/刀片系统:采用高铬合金或硬质合金锤头,耐磨性强,可正反使用。

筛板/篦条装置:位于下转子下方,控制出料粒度,具备自清理功能。

无筛底设计(部分型号):针对湿料或粘性物料,取消固定筛板,依靠转子间隙与风力实现粒度控制。

液压启闭装置:便于检修与更换易损件。

工作原理:物料从进料口进入后,首先被上转子高速旋转的锤头击打,实现初步破碎;随后,破碎后的物料在重力与气流作用下落入下转子区域,再次受到高速锤击,并在锤头与反击衬板之间形成多次撞击、剪切与研磨。合格粒度的物料通过筛板排出,超大颗粒则被继续粉碎,直至达标。

无堵塞、不粘料设计

针对钢渣常含水分、粉尘多的特点,双转子机常采用无筛底结构或可调间隙筛板,有效防止湿料堵塞。

转子高速旋转产生强气流,具有自吹扫功能,保持出料通畅。

粒度可控,一次达标

通过调节锤头与筛板间隙、转子转速或更换不同孔径筛板,可灵活控制出料粒度(通常3–10mm可调)。双转子粉碎机处理钢渣时,一次成型率可达90%以上,远高于传统单级设备。

耐磨性强,维护成本低

锤头、衬板采用高铬铸铁或陶瓷复合材料,寿命可达普通锤破的2–3倍。

模块化设计支持快速更换,停机时间短。

双级转子粉碎机凭借其一次成型、效率高且节能、适应性强的突出优势,正在重塑钢渣资源化处理的技术路径。它不仅是破碎设备的升级,更是钢铁工业绿色转型的重要支撑。未来,随着材料科学与智能控制技术的融合,双转子粉碎机将在固废处理、建材再生等领域发挥更大价值。

ink